1600 l/h Mehrfach-Effekt-Verdampfer-Vakuum-Kristallisationsanlage für Abwasser

Konstruierte Fallfilm-/Dünnschicht-Mehrfach-Effekt-Verdampfungslinie, die liefert1.600 l/h (≈1,6 m³/h) Verdampfungskapazität für hochsalzhaltiges Industrieabwasser. Das System kombiniert effiziente Mehrfacheffekte mit Vakuumkristallisation, um sauberes Kondensat zurückzugewinnen und stabile Kristalle zu erzeugen—und gleichzeitig den Dampf- und Energieverbrauch zu minimieren.

Warum Mehrfach-Effekt-Verdampfung für Abwasser?

Die Verdampfung ist nach wie vor eine der am weitesten verbreiteten und robustesten Technologien zur Konzentrierung wässriger Lösungen. In einem Mehrfach-Effekt-Verdampfer (MEE) wird der Dampf aus einem Effekt zum Heizmedium für den nächsten, wodurch der thermische Wirkungsgrad drastisch verbessert wird. Die Integration von TVR (Thermo-Dampf-Rekompression) oder MVR (mechanische Dampf-Rekompression) verwendet zusätzlich „tote“ Dämpfe wieder, wodurch der Bedarf an Versorgungsleistungen reduziert wird. Der typische gestaffelte Betrieb begrenzt die Produkttemperatur—z. B. etwa 80 °C in der ersten Stufe bis zu ≈40 °C in der letzten Stufe.

Geringere Betriebskosten

Steigende Effekte reduzieren den Frischdampfbedarf; optionales TVR/MVR steigert die Einsparungen weiter.

Gleichbleibende Abwasserqualität

Die Vakuumkristallisation stabilisiert die Feststoffbildung und verbessert die nachgeschaltete Handhabung.

Kompakt, sauber und wartungsfreundlich

Hygienische, nahtlose Rohrleitungen, kurze Verweilzeiten und CIP-freundliche Innenausstattung.

Wie es funktioniert

Mehrfach-Effekt-Verdampfung

- Die Anzahl der Effekte bestimmt direkt die Wirtschaftlichkeit—mehr Effekte, weniger Dampf pro kg Verdampfung.

- Rohdampf speist den ersten Effekt; erzeugte Dämpfe kaskadieren als Heizmedien zu den nachfolgenden Effekten.

- TVR oder MVR können integriert werden, um Sekundärdämpfe zu recyceln und den Versorgungsaufwand weiter zu senken.

Materialprozess

- Das Feed wird über eine Feedpumpe und einen EM-Durchflussmesser zum vorderen Vorwärmer und dann zum oberen Verteiler des 1. Effekt-Heizers zur primären Fallfilmverdampfung geleitet.

- Der Sumpf des 1. Effekts wird zur Sekundär-Fallfilmverdampfung zum 2. Effekt-Verteiler gepumpt.

- Der Sumpf des 2. Effekts wird zum 3. Effekt-Verteiler für einen dritten Fallfilmdurchgang gepumpt (falls zutreffend).

- Die Konzentration wird online überwacht (z. B. mit einem Hydrometer). Wenn sie den Spezifikationen entspricht, wird sie in den Produkttank abgeleitet; wenn sie nicht den Spezifikationen entspricht, wird sie zur Wiederverdampfung rezirkuliert.

Dampfprozess

Rohdampf erhitzt den 1. Effekt-Heizer. Sekundärdampf aus jedem Effekt erhitzt den nächsten Effekt. Die Enddämpfe werden im Endkondensator kondensiert; das Kondensat wird von der Kondensatpumpe entfernt.

Kondensat & Nichtkondensierbare Stoffe

Das Kondensat des 1. Effekts erwärmt das eingehende Feed vor, um Rohdampf zu sparen. Die Kondensate des 2. und 3. Effekts werden von der Kondensatpumpe abgeleitet, wodurch die Ziele der schadstofffreien Ableitung erreicht werden. Nichtkondensierbare Stoffe werden zum Endkondensator geleitet und von einer Vakuumpumpe abgesaugt.

Funktionsprinzip-Diagramm

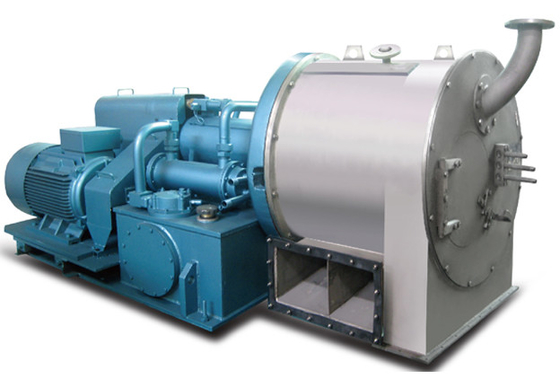

Werkstattstandort

Hauptmerkmale

- Verdampfungskapazität: 500 kg/h bis 80 t/h (standardisierte Bereiche); dieses Modell: ≈1.600 l/h.

- Materialien: Optional SS304 oder SS316L.

- Geschlossener Prozess: Schnelle Verdampfung bei niedriger Temperatur unter Vakuum.

- Sanitäres Design: Spiegelpolierte, nahtlose Rohre; geringe Verschmutzung; leicht zu reinigen (CIP).

- Dampfökonomie: ≈1 kg Dampf kann 3,5–4,0 kg Wasser verdampfen (typischer Mehrfacheffekt).

- Niedrige Temperatur: Ein Teil des Sekundärdampfes kann in einen Einzeleffekt (z. B. Sprüh-Heißdruckpumpe) zurückgeführt werden, um die Betriebstemperatur zu senken.

- Hohes Konzentrationsverhältnis: Der Fallfilm ermöglicht viskose Speisen, kurze Verweilzeiten, schwer zu skalierende Oberflächen; Verhältnis bis zu 1:5 typisch.

- Automatisierung: SPS/HMI mit Verriegelungen und Historian; GMP-freundliches Management.

- Konfigurierbar: Zugeschnitten auf die Feed-Chemie und den Versorgungsbereich des Kunden.

Typischer Dreifach-Effekt-Fallfilmverdampfer — Spezifikationen & Technische Parameter

| Parameter / Spezifikationen |

HP-3.0 |

HP-4.5 |

HP-6.0 |

HP-9.0 |

HP-12.0 |

HP-15 |

HP-20 |

HP-24 |

HP-30 |

HP-50 |

| Verdampfungskapazität (kg/h) |

3000 |

4500 |

6000 |

9000 |

12000 |

15000 |

20000 |

24000 |

30000 |

50000 |

| Rohdampfverbrauch (kg/h) |

900 |

1350 |

1800 |

2700 |

3600 |

4500 |

4500 |

7200 |

9000 |

15000 |

| Vakuumgrad jedes Effekts |

Erster |

0 |

|

Zweiter |

448 |

| (mmHg) |

Dritter |

640 |

| Verdampfungstemperatur jedes Effekts |

Erster |

99 |

|

Zweiter |

76 |

|

Dritter |

53 |

| Dampfdruck für die Verdampfung (MPa) |

0,6–1,0 (absolut) |

| Feststoffgehalt im Feed (%) |

6–7 (Beispiel) |

| Feststoffgehalt am Auslass (%) |

42–48 (Beispiel) |

Liefer-Workflow

Feed & Ziel → Prozessdesign & Wärmebilanz → Pilot-/Bench-Validierung (optional) → Detaillierte Konstruktion & Fertigung → Installation & Inbetriebnahme → Leistungstest & Schulung → Wartung & Ersatzteilstrategie

Anwendungen

Ideal für Konzentrierung von Industrieabwässern, Management von hochsalzhaltigen Brühen, Vorbehandlung von ZLD, und Ressourcengewinnung. Die Vakuumkristallisationsstufe erzeugt diskrete Salzkristalle und sauberes Kondensat, das für die Wiederverwendung oder die konforme Ableitung geeignet ist.

Häufig gestellte Fragen

F1: Wie reduziert das Hinzufügen weiterer Effekte den Energieverbrauch?

Jeder zusätzliche Effekt verwendet den Dampf des vorherigen Effekts als Wärmequelle wieder, wodurch der spezifische Dampfverbrauch pro kg Verdampfung gesenkt wird.

F2: Kann das System Ablagerungen oder viskose Speisen verarbeiten?

Ja. Die Hydrodynamik des Fallfilms, die richtige Geschwindigkeit und ein angepasstes ΔT helfen, Ablagerungen zu minimieren. CIP und spiegelpolierte Sanitärrohre reduzieren die Verschmutzung weiter.

F3: Welche Dampfökonomie kann ich erwarten?

Typische Mehrfacheffektsysteme erreichen etwa 3,5–4,0 kg Wasser/kg Dampf, abhängig von der Anzahl der Effekte und der Integration von TVR/MVR.

F4: Was ist mit der Kondensatqualität?

Die Endkondensation und die Vakuumabscheidung von Nichtkondensierbaren Stoffen liefern sauberes Kondensat, das für die Wiederverwendung geeignet ist; die Qualität hängt von den Feed-Eigenschaften und den Designoptionen ab.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!