Edelstahl-Kissenplatten-Mantelverdampfer in der Papierherstellung für Schwarzlauge

Grundinformationen

Schwarzlauge enthält eine große Anzahl an anorganischen Verbindungen. Im Verdampfungsprozess erreichen diese anorganischen Verbindungen ihre Löslichkeitsgrenze und lagern sich als Belag auf der Wärmeübertragungsfläche des Verdampfers ab, was die Kapazität der Verdampfungsvorrichtung und der gesamten Rückgewinnungsanlage stark einschränkt.

Schwarzlauge aus der Papierpumpe hat in der Regel 13-18 % TS. Der Großteil des Wassers muss verdampft werden, um Feststoffe in ausreichender Höhe zu erzeugen, die eine effiziente Verbrennung im Rückgewinnungskessel unterstützen, in der Regel zwischen 65 % und 80 % TS.

Im Verdampfungsprozess zur Erzielung dieses Feststoffgehalts werden Schwefelverbindungen, Methanol und andere flüchtige Bestandteile aus der Flüssigkeit freigesetzt, die vom Kondensat getrennt werden müssen, um sie wiederzuverwenden und in der Faserlinie zu entrosten. Aus dieser Sicht ist die Verdampfungsvorrichtung eigentlich die "Wasseraufbereitungsanlage" in der Mühle.

Mehrfacheffektverdampfung wird in der Schwarzlaugeverdampfung weit verbreitet eingesetzt. In der Mehrfacheffektverdampfungsanlage gilt: Je höher der Wirkungsgrad des Verdampfers, desto besser die Wirtschaftlichkeit, aber auch die Investitionskosten steigen. Je nach den unterschiedlichen Anforderungen an die Verdampfung wird derzeit ein 5-7-Effekt-Verdampfungssystem eingesetzt, das eine gute Wirtschaftlichkeit aufweist.

ZWEI VERDAMPFERAUSRÜSTUNGEN

Zwei grundlegende Arten von Verdampferausrüstungen, die heute für die Schwarzlaugeverdampfung im Einsatz sind

Steigrohrverdampfer

Diese Konstruktion, auch als Langrohr-Vertikalverdampfer bezeichnet, dominiert die Industrie seit Jahrzehnten und ist in älteren Mühlenbetrieben nach wie vor ein häufiger Anblick.

Fallfilmverdampfer (FF)

Dieses Verdampferdesign basiert entweder auf Platten und Rohren als Wärmeübertragungsflächen. Die Flüssigkeit wird auf der Innenseite der Rohreinheiten, aber auf der Außenseite der Wärmeübertragungsfläche bei Plattenkonstruktionen verarbeitet.

Verdampfer bestehen aus einem Flüssigkeitssumpf, aus dem ein definiertes Flüssigkeitsvolumen kontinuierlich zur Oberseite des Heizelements rezirkuliert wird

Eine Verteilervorrichtung, typischerweise ein Tablett oder eine Sprühdüse in einigen Ausführungen, verteilt dann den Flüssigkeitsstrom über die gesamte Heizfläche. Löcher in Rohreinheiten oder Schlitze für Platteneinheiten sind so positioniert, dass die Flüssigkeit auf das Rohrboden oder die Platten fallen kann. Eine gleichmäßige Flüssigkeitsverteilung ist ein entscheidender Faktor für diese Art von Konstruktionen, und sowohl das Tablett als auch das Rohrboden (oder das Plattenelement) müssen eben sein.

Nach der Verteilervorrichtung bildet sich ein dünner Flüssigkeitsfilm auf den Heizflächen, der nach unten zurück in den Flüssigkeitssumpf fließt und dabei teilweise verdampft. Die Wärmeübertragungsraten sind deutlich besser, insbesondere bei höheren Konzentrationen, wenn Fallfilmkonstruktionen gegenüber Steigfilmkonstruktionen verwendet werden, da die Flüssigkeit turbulent über die Heizfläche fällt. Jeder Bedarf an Flüssigkeitsvorwärmung wird auch in der Fallfilmkonstruktion effizient erfüllt.

Die Anlage muss Wärme effizient für die Schwarzlaugeverdampfung übertragen.

Die inhärente komplexe Zusammensetzung der Schwarzlauge führt zu mehreren voneinander abhängigen Konstruktionsanforderungen für die Verdampfer:

Sie muss dies tun, während sie die Bildung von Ablagerungen auf den Wärmeübertragungsflächen vermeidet.

Die Verdampfungsanlage muss auch ausreichend saubere Kondensatfraktionen erzeugen, um die Anforderungen der Zellstofffabrik und des Re-Kaustifizierungsbereichs zu erfüllen, wodurch der Frischwassereintrag der Mühle stark reduziert wird.

Flüchtige Bestandteile und NCGs müssen entfernt und für die sichere Entsorgung durch Verbrennung aufbereitet werden.

Mechanische Dampfkompression MVR Verdampfer Verbrauch im Vergleich zu herkömmlichen Verdampfungsanlagen berechnet durch Verdampfen von 1T Wasser

| Name |

Dampf |

Elektrische Energie |

Gesamtkosten (RMB) |

| Verdampfungskapazität (kg/h) |

Verbrauch (T) |

Kosten (RMB) |

Verbrauch (kw) |

Kosten (RMB) |

|

| Einfach-Effekt-Verdampfer |

1.1 |

220 |

3 |

2.1 |

222.1 |

| Doppel-Effekt-Verdampfer |

0.55 |

110 |

3 |

2.1 |

112.1 |

| Drei-Effekt-Verdampfer |

0.4 |

88 |

3 |

2.1 |

90.1 |

| MVR-Verdampfer |

0.02 |

4.4 |

30 |

21 |

25.4 |

Über Konzentratoren

Dies bezieht sich auf eine Klasse von Verdampferkonstruktionen, die speziell entwickelt wurden, um die beiden Probleme zu lösen, die mit der Verarbeitung von Schwarzlauge bei hohen Konzentrationen verbunden sind:

1. Ausfällung von übersättigten Bestandteilen aus der Lauge

Im Allgemeinen überschreiten 50-55 % TS, wasserlösliche Sulfate und Carbonate von Natriumsalzen ihre Löslichkeitsgrenzen und beginnen aus der verdampfenden Schwarzlauge auszufallen. Das Doppelsalz Burkeit fällt als erstes im Konzentrationsprozess aus, während Dicarbonat, ein anderes Natriumdoppelsalz, seine Löslichkeitsgrenze später, bei etwa 60 % TS, erreicht. Die Kontrolle dieses Ausfällungsprozesses ist ein Kristallisationsproblem, und das Erreichen höherer Konzentrationen erfordert, dass die Verdampfungsanlage als Kristallisatoren konstruiert wird, damit sich diese Salze in der Masse der Lauge bilden und nicht als Belag auf den Wärmeübertragungsflächen.

2. Hohe Flüssigkeitsviskosität

Wenn die Konzentration zunimmt, ändert sich das rheologische Verhalten der Schwarzlauge von einer Newtonschen Flüssigkeit zu einer pseudo-plastischen Flüssigkeit, die extrem viskos ist. Solche hohen Viskositäten führen zu einer schlechten Wärmeübertragung in Konzentratoren (niedrige Reynolds-Zahl, daher geringe Turbulenz), stellen aber auch ein Hindernis für das Kristallwachstum in der Masse der Lauge dar. Darüber hinaus muss die Lagerung der konzentrierten Lauge, insbesondere wenn sie deutlich über 75 % TS liegt, möglicherweise in einem Drucktank erfolgen, um die Fähigkeit zu erhalten, die Lauge zum Kessel zu pumpen, sowie für geeignete Sprühmuster. Um diese Viskositätsprobleme zu lösen, werden Schwarzlaugekonzentratoren typischerweise bei deutlich erhöhten Temperaturen betrieben, und die richtige Kontrolle der Flüssigkeitstemperatur unter variierenden Betriebsbedingungen wird zu einem kritischen Parameter des Designs, da bereits eine Erhöhung der Flüssigkeitstemperatur um 20 °F in einigen Fällen zu einer Viskositätsreduzierung von 50 % führen kann.

Der Betrieb bei erhöhten Temperaturen verstärkt den Abbau von Calcium-Organo-Komplexen, die in der Lauge vorhanden sind, und infolgedessen erhöht sich das Risiko der Ausfällung von Calciumcarbonat auf den Wärmeübertragungsflächen erheblich. Die Ausfällung anderer wasserunlöslicher Verbindungen, wie z. B. Kieselsäure und Oxalsäuresalze, falls in der Lauge vorhanden, kann ebenfalls bei diesen höheren Temperaturen auftreten, wodurch das Risiko einer Ablagerung in den Konzentratoreinheiten erhöht wird.

Die Wärmebehandlung der Lauge vor dem Konzentrator kann die Flüssigkeitsviskosität dauerhaft durch thermisches Cracken der langen Lignin- und anderen organischen Verbindungen reduzieren, die für die Flüssigkeitsviskosität verantwortlich sind. Eine solche Behandlung erfolgt typischerweise in einem kontinuierlichen Reaktor, der bei hohem Druck und hoher Temperatur (über 350 °F) betrieben wird. Über 30 Minuten Verweilzeit im Reaktor müssen bereitgestellt werden, um eine maximale Viskositätsreduzierung zu erreichen.

Von Natur aus führen FF-Konzentratoren, bei denen die Verdampfung aus einem Flüssigkeitsfilm innerhalb des Heizelements stattfindet, zu hohen Übersättigungsgraden, die sich innerhalb der Flüssigkeit entwickeln.Fallfilm-Konzentratoren sind eigentlich eine Anpassung für den Hochfeststoffbetrieb des oben diskutierten FF-Verdampferdesigns. Dies kann zu unkontrollierter Ablagerungsbildung aufgrund übermäßiger Kristallkeimbildung anstelle von sanftem Kristallwachstum führen.

Einige FF-Konzentratorkonstruktionen versuchen tatsächlich nicht einmal, die Ablagerungsbildung auf den Heizflächen zu kontrollieren, sondern bieten vielmehr ein Mittel, um solche Ablagerungen schneller zu entfernen, als sie sich bilden, und bevor sie die Kapazität negativ beeinflussen oder zu Verstopfungen führen können. Schnellschaltkonstruktionen, die üblicherweise mit Platten- und Rohrelementeinheiten verwendet werden, verlassen sich auf diese Strategie, indem sie kontinuierlich mehrere Konzentratorkörper (oder Kammern innerhalb desselben Körpers) zwischen Produktlauge und Waschpositionen bewegen.

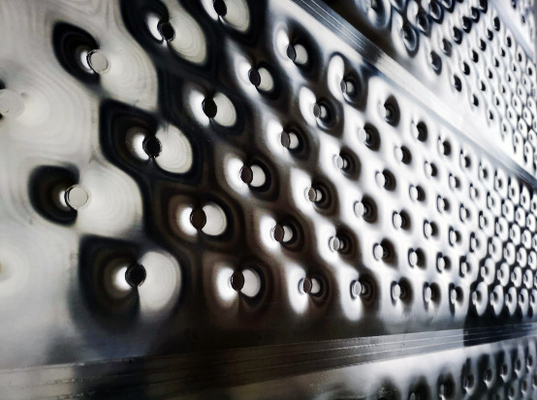

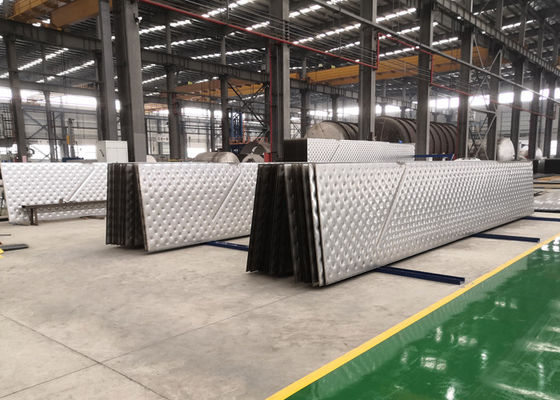

Detailliertes Bild

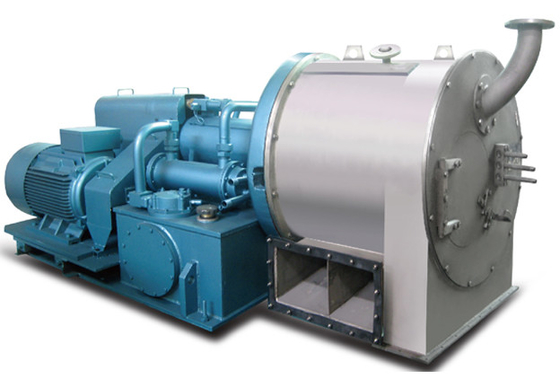

Anlagenbild

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!