Maximieren Sie die Produktivität mit dem MVR-Verdampfer für Ihren Verdampfungsprozess

Verwenden Sie latente Wärme über mechanische Brüdenkompression wieder, um den Bedarf an Versorgungsmedien zu senken, die Qualität zu stabilisieren und den Verdampfungsdurchsatz zu erhöhen.

- Geringere Betriebskosten: reduzierter Frischdampf, Kessellast und Kühlwasser

- Höhere Verdampfungsrate im stationären Zustand für lange Kampagnen

- Verarbeitet anspruchsvolle Speisungen: hohe Salzgehalte, viskos und anfällig für Ablagerungen

- Vollautomatisierung und CIP verkürzen Ausfallzeiten und menschliche Eingriffe

Warum einen MVR-Verdampfer wählen?

Bei der Verdampfung stehen Energie und nutzbare Kapazität oft im Widerspruch zueinander. Durch das Verdichten von Sekundärbrüden und die Rückführung in die Heizseite ermöglicht ein MVR-System, dass dieselbe Wärme mehr Arbeit verrichtet, wodurch Energieverbrauch, Platzbedarf und Skalierbarkeit in Einklang gebracht werden.

- Geringere Betriebskosten: Reduzieren Sie Frischdampf, Kessellast und Kühlwasser; die langfristigen Gesamtbetriebskosten verbessern sich.

- Höherer Durchsatz: Eine stabile Verdichterwärmezufuhr hält die Verdampfungsintensität und die U-Werte hoch.

- Einfache Integration: Schließen Sie sich mit weniger Kompromissen an Kristallisations-, ZLD- und Upstream-/Downstream-Einheiten an.

Wie MVR funktioniert (mechanische Brüdenkompression)

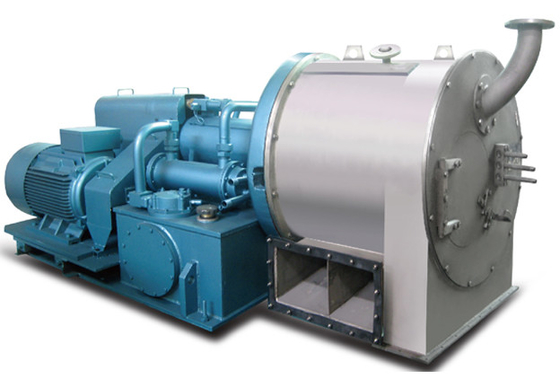

Die Speisung gelangt in den Verdampfer und siedet. Der erzeugte Sekundärbrüden wird verdichtet (Zentrifugal-/Hochgeschwindigkeits-Turbo-/Roots) auf einen höheren Druck und eine höhere Temperatur und dann auf die Mantel-Seite als Heizmedium geleitet. Es folgt die Dampf-/Flüssigkeitstrennung; Kondensat wird zurückgewonnen, während Nichtkondensierbares unter Vakuum abgelassen wird. Regelmäßige CIP hält die Oberflächen sauber. Die SPS-Steuerung hält die Verdampfungsrate, das Vakuum, den Überlastschutz und die Energieoptimierung aufrecht.

Hauptkomponenten: Verdampferkörper, Brüdenverdichter, Dampf-Flüssigkeits-Abscheider, Hauptheizer, Vorheizer, Kondensator, Vakuumsystem, CIP-Skid, Instrumentierung (T/P/Durchfluss/Leitfähigkeit/Pegel), SPS/HMI/Historian.

Überschlägige Beziehungen:

- Material: F = D + C (Speisung = Dampf + konzentriertes Produkt)

- Wärme: Der Enthalpieanstieg des verdichteten Dampfes und ΔT am Wärmetauscher begrenzen die praktische Verdampfungsintensität

- Die Auslegung muss BPE, Viskosität, Ablagerungen und zulässiges ΔT berücksichtigen

Wo es sich auszeichnet

Industrielle Abwasserbehandlung / ZLD-Vorbehandlung

Konzentrieren Sie Ströme mit hohem Salz- oder organischem Gehalt, um die endgültige Feststoffbelastung zu verringern.

Lithium-Sole & Chemikalien

Strenge Kontrolle der Konzentrationsschritte mit nahtloser Übergabe an die Kristallisation.

Milchprodukte & Lebensmittel

Wärmeempfindliche Produkte profitieren von kleinem ΔT und kontrollierter Verweilzeit.

Pharma / GMP

Hygienische Materialien, validierte Reinigung und vollständige Chargenprotokolle.

Repräsentative Industrien, die von MVR-Verdampfungssystemen bedient werden.

Leistung & Dimensionierung (ingenieurfreundlich)

Geben Sie im Voraus an: Speisungsrate, anfängliche/Ziel-Feststoffe, BPE, Viskositäts-Temperatur-Kurve, zulässiges ΔT, Ablagerungsfaktor, korrosive Stoffe (Cl⁻/F⁻/H₂S), jährliche Betriebsstunden und Versorgungsmedien-Randbedingungen.

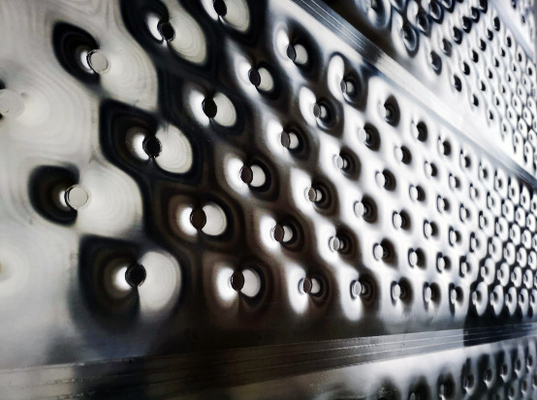

Häufige Materialien: SS316L, Duplex 2205/2507, Titan & Ti‑Pd, Hastelloy (ausgewählt nach Korrosionstabelle vs. Budget).

Verdichterauswahl:

- Hochgeschwindigkeits-Zentrifugal-/Turbo - hoher Wirkungsgrad, geringe Geräuschentwicklung, klare Wartungsfenster

- Roots - einfacher Aufbau; gut für kleine/mittlere Aufgaben oder gestaffelte High‑BPE-Züge

- Parallele Züge - Redundanz und elastische Auslastung

Automatisierung: adaptive Verdampfungsrate & Konzentration, Vakuum-/Überlastschutz, ΔT-Schutz, sequenzierte CIP, Energie-KPI-Dashboards.

MVR vs. Multi-Effekt (MEE) vs. TVR

| Kriterium |

MVR-Verdampfer |

Multi-Effekt (MEE) |

TVR |

| Frischdampfabhängigkeit |

Sehr niedrig (hauptsächlich elektrisch) |

Mittel bis hoch |

Mittel |

| Start/Stopp & Lastfolge |

Gut |

Fair |

Fair |

| Wartungskomplexität |

Mittel (verdichterzentriert) |

Mittel |

Niedrig-Mittel |

| Eignung für hohe BPE / hohe Salzgehalte |

Gestaffelte Ausführungen bewältigen dies gut |

Benötigt mehr Effekte |

Begrenzt |

| Typische Gesamtbetriebskosten |

Mittel-Hoch (kürzere Amortisationszeit) |

Mittel |

Mittel |

Beispielaufgabe (für Verkaufsgespräche)

Speisung: 50 m³/h bei 8 % TDS → Ziel: 35 % (Mutterlauge zum Kristallisator)

Zug: Zweistufige MVR in Reihe + Vorheizer + Online-CIP

Wichtigste Erkenntnisse: Deutlich reduzierter Frischdampf und Kühlwasser; Dauerbetrieb ≥ 20 Tage, dann Einzel-CIP; geringe Qualitätsabweichung.

Nur generisches Beispiel. Die endgültige Auslegung muss durch Labordaten und Wärme-/Massenbilanz bestätigt werden.

Qualität & Compliance

- Schweißen und Druckbehälter gemäß regionalen Vorschriften (ASME/PED)

- Oberflächenbeschaffenheit & Totraumkontrolle erfüllen die hygienischen Standards für Lebensmittel/Pharmazeutika

- Vollständige Materialrückverfolgbarkeit; CIP/SIP-Fähigkeit und Validierungsunterlagen

FAQ

Warum ist ein MVR-Verdampfer energieeffizienter?

Durch das Verdichten von Sekundärbrüden und die Wiederverwendung seiner latenten Wärme zum Sieden reduziert MVR den Frischdampfbedarf drastisch. Elektrizität treibt den Verdichter an und hält die Energieniveaus an die Aufgabe angepasst.

Ist MVR für Speisungen mit hohem Salzgehalt oder hohem BPE geeignet?

Ja. Mit gestaffeltem Design, zusätzlicher Wärmeübertragungsfläche und abgestimmtem ΔT/Geschwindigkeit ist MVR in der ZLD-Vorbehandlung und in der Salz-Kristallisations-Front üblich.

Wie oft muss der Verdichter gewartet werden?

Die Intervalle variieren je nach Modell und Belastung. Schwerpunkte sind Lager, Dichtungen und Überlastschutzsteuerung. Gute Sollwerte und Zustandsüberwachung verlängern die Wartungsfenster.

Kann das System GMP- oder Lebensmittelstandards erfüllen?

Ja. Wir bieten hygienische Materialien, glatte Schweißoberflächen, Entleerbarkeit, validierte CIP/SIP und Dokumentation, die auf Ihr Qualitätssystem abgestimmt ist.

Kann MVR in Kristallisatoren oder Membranen integriert werden?

Absolut. Häufige Züge: Vorkonzentrations-MVR + Zwangsumlaufkristallisator oder MVR gepaart mit NF/RO zur Optimierung des Gesamtenergieverbrauchs.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!