Effizienter MVR-Verdampfer für Chemie/Umweltschutz mit kundenspezifischem Druck

Engineer-to-order

MVR (Mechanische Brüdenverdichtung) Verdampfer, optimiert für

chemische Verarbeitung und

Umweltschutz/ZLD. Das System verfügt über

kundenspezifische Druckeinstellungen (Vakuumwerte und Verdichtungsverhältnisse), die auf die thermischen Grenzen des Produkts, die Fouling-Tendenzen und die behördlichen Entsorgungsziele abgestimmt sind – und somit

hohe Energieeffizienz, stabile Qualität und vorhersehbare OPEX liefert.

Hauptvorteile

- Energieeinsparungen: Recycelt latente Wärme durch mechanische Rekompression; minimaler Frischdampf nach dem Anfahren.

- Druckanpassung: Anwendungsspezifisches Vakuum und Verdichterausgangsdruck für optimales ΔT und Durchsatz.

- Qualität & Compliance: Niedrige Siedetemperaturen schützen das Produkt; hochwertiges Kondensat unterstützt die Wiederverwendung und die Einhaltung der Grenzwerte für die Einleitung.

- Hohe Verfügbarkeit: 24/7-Dauerbetrieb mit Redundanz, CIP-fähigem Design und prädiktiver Fouling-Überwachung.

- Breite Kompatibilität: Verarbeitet hochsalzhaltige Laugen, RO/NF-Konzentrate, Farb-/Druckereiabwässer, Pharma-/Chemikalienflüssigkeiten.

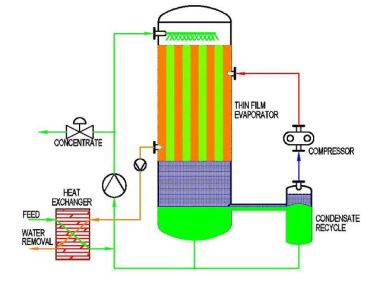

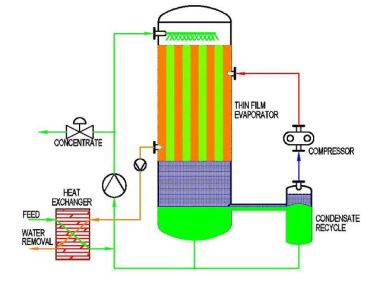

Prozess- und Druckregelung

Sekundärdampf wird mechanisch verdichtet, um die Sättigungstemperatur zu erhöhen und als Heizmedium wiederverwendet zu werden. Druckeinstellungen (Vakuum im Verdampferbehälter und Verdichterausgang) definieren das Betriebs-Δ T/LMTD, wodurch eine Niedertemperaturverdampfung für wärmeempfindliche Speisen oder Hochgeschwindigkeitsmodi für robuste Aufgaben ermöglicht wird.

Steuerung & Sicherheit

Closed-Loop-Regelung von Füllstand, Druck, ΔT und Leitfähigkeit; Verriegelungen für Verdichter/VFD, Vakuum-/NCG-Handling, Kondensatqualitätsüberwachung und Überlastschutz. Leistungsqualitätsminderung (AFE/Filter) je nach Standortcodes verfügbar.

Materialien & Reinigbarkeit

Benetzte Teile in SS316L/Duplex (Ti/Hastelloy auf Anfrage), entleerbare Anordnungen, Anti-Scale-Dosierung und validierte CIP für lange Kampagnen. Oberflächenausführungen und Elastomere für chemische/umwelttechnische Aufgaben wählbar.

Prozessübersicht – Kundenspezifischer Druck-MVR

- Zuführungsaufbereitung: Filtration/Enthärtung, pH-Wert-Anpassung und Entgasung zur Minimierung von Ablagerungen/Korrosion.

- MVR-Verdampfung (Vakuum): Verdichterdrehzahl stellt den Ausgangsdruck ein; Behälterdruck/Vakuum definiert den Siedepunkt.

- Kondensatmanagement: Polieren (falls erforderlich), um die Wiederverwendungs-/Entsorgungsgrenzwerte (CSB/TOC/Kond.) zu erfüllen.

- Konzentratführung: zum Kristallisator/Zentrifuge/Trockner zur Feststoffentsorgung oder zum Upstream-Recycling gemäß Fließschema.

- Automatisierung: Rezepte für verschiedene Speisen mit Druck/ΔT-Profilen; Alarmsperren und Ferndiagnose.

Hauptkomponenten

- MVR-Verdampfer/Zwangsumlaufkörper mit Umwälzpumpen und Dampf-Flüssigkeits-Abscheider

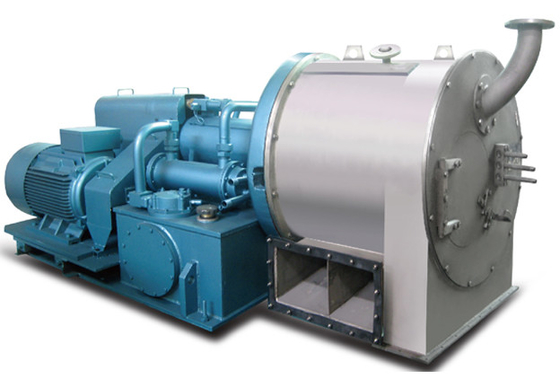

- Mechanischer Dampfverdichter (Turbo/Roots) mit VFD zur Druck/ΔT-Regelung

- Hauptheizer, Vorheizer, Kondensatoren, Vakuum-/NCG-Handling-Skid

- SPS/HMI/SCADA mit Historian; Instrumentierung (T/P/Durchfluss/Kond./Füllstand)

- CIP-Skid; Anti-Scale-Dosierung; optionale Kondensatpolierfilter/RO

Leistung & Dimensionierung

| Parameter |

Typischer Bereich* |

| Betrieb |

Kontinuierlich, 24/7 |

| Behälterdruck (Vakuum) |

~6-25 kPa(abs) typisch (aufgabenabhängig) |

| Verdichterausgangsdruck |

~45-120 kPa(abs) typisch (stellt ΔT und Kapazität ein) |

| Stromverbrauch (MVR) |

~15-40 kWh pro Tonne verdampftes Wasser |

| Frischdampfbedarf |

Sehr gering nach dem Anfahren (nur als Backup/Zubehör) |

| Turndown |

50-100 % mit stabilem ΔT und Qualität |

| Verfügbarkeit |

≥95-98 % mit Redundanz und geplanter CIP |

| Materialien |

SS316L / Duplex; Ti/Hastelloy auf Anfrage |

*Die tatsächliche Leistung hängt von den Speisemerkmale, der Viskosität/Fouling-Tendenz, dem Verdichtungsverhältnis und der Wärmeübertragungsdesign ab.

FAQ

Können Sie unser erforderliches Vakuum-/Druckfenster einhalten?

Ja. Wir entwickeln den Verdichter-CR, den VFD-Bereich und die Wärmetauscherfläche, um das Zielvakuum und den Ausgangsdruck des Behälters zu erreichen.

Wie gleichen Sie Energieverbrauch und Kapazität aus?

Durch die Abstimmung von Ausgangsdruck/ΔT und Umwälzrate; Rezepte ermöglichen einen Niedertemperatur-Qualitätsmodus oder einen Hochdurchsatzmodus.

Ist es für ZLD und hochsalzhaltige Laugen geeignet?

Absolut – Optionen umfassen Anti-Scale-Dosierung, Zwangsumlaufkristallisator und Feststoffbehandlung zur Einhaltung von ZLD.

Anwendung

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!