MVR-Verdampfer für anorganische Salzmutter-Flüssigkeitsreduktion

Entwickelt, um das Entsorgungsvolumen zu senken, wiederverwendbares Wasser und wertvolle Salze zu wiederholen, und senkten Energiekosten für Kristallisator-Mutterlippen und High-TDS-Prozessströme.

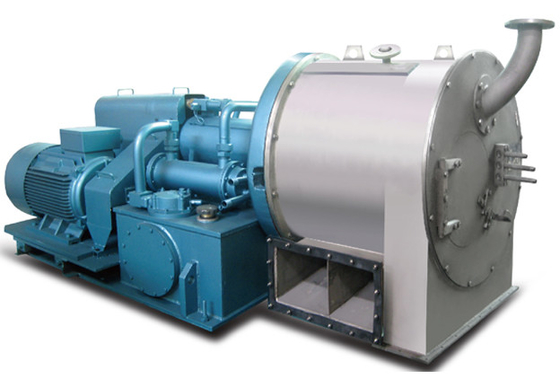

Die anorganische Salzproduktion hinterlässt häufig große Volumina von Mutterlauge mit hohen TDs, hohen BPE und schweren Skalierungsneigung (z. B. Caso₄, Silica). Traditionelle thermische Methoden hängen von teuren Dampf- und riesigen Nutzkapazitäten ab. UnserMVR-zentrierte EPC/schlüsselfertige LösungenBringen Sie die Kontrolle der Fabrikqualität in Verdunstung und Konzentration, die liefertElektrizitätsgetriebenes Wärmerecycling, kompakte Layouts und zuverlässige Anti-Fouling-Leistung.

Schlüsselvorteile

Hochvolumenreduzierung- Entsorgungsvolumen durch Reduzieren von70-95%Aktivieren von ZLD- oder nahezu ZLD-Zielen.

Hochvolumenreduzierung- Entsorgungsvolumen durch Reduzieren von70-95%Aktivieren von ZLD- oder nahezu ZLD-Zielen. Energieeffizient- Elektrische SEC typischerweise8-20 kWh/m³verdunstet; Niedrigere OPEX-Systeme-Systeme.

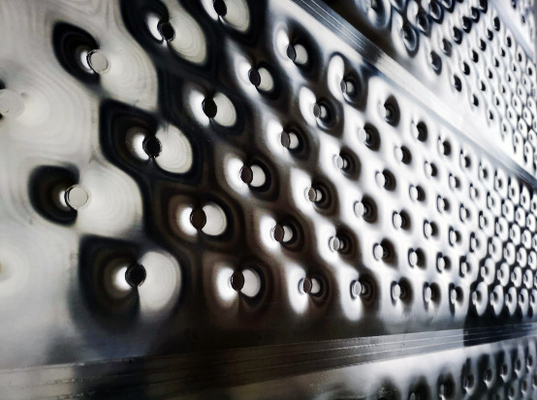

Energieeffizient- Elektrische SEC typischerweise8-20 kWh/m³verdunstet; Niedrigere OPEX-Systeme-Systeme. Anti-Fouling-Design-Erzwungen-Kreislauf, optimiertes ΔT (~ 3-8 K), Demister- und NCG-Management für lange Läufe.

Anti-Fouling-Design-Erzwungen-Kreislauf, optimiertes ΔT (~ 3-8 K), Demister- und NCG-Management für lange Läufe. Rechte Materialien- 316L / 2205 / 904L / Ti / Hastelloy pro Chlorid & korrosive Belastung; für Sole bewiesen.

Rechte Materialien- 316L / 2205 / 904L / Ti / Hastelloy pro Chlorid & korrosive Belastung; für Sole bewiesen.

Was Sie mit unserer EPC/Turnkey -Lieferung bekommen

- Messbare Kosten senken:Die MVR -Elektrifizierung ersetzt frischer Dampf; Typische Einsparungen für Nutzung im Vergleich zu einem Einflussdampf sind30-60%(ortsabhängig).

- Wasser- und Salzrückgewinnung:Wiederverwendbares Kondensatwasser und eine konzentrierte Salzlösung zur Kristallisation für die Kristallisation erhaltenverkaufte Salzeoder sichere Entsorgung.

- Stabiler, sauberer Betrieb:CIP-fähige Layouts, Geschwindigkeitsfenster und Mitnahmesteuerung sichern Sie die Zuverlässigkeit und die Produktkonsistenz des Kompressors.

- Kompakt und renoviert-freundlich:Modulare Skids verkürzen die Installation und minimieren die Produktionsausfallzeiten.

Liefer -Workflow

Feed & BPE -Analyse → Prozessdesign & Simulation → Pilot / Bank (optional) → Detailliertes Engineering → Herstellung & Fett → Installation & Inbetriebnahme → Leistungstest & Training → O & M / Spares / Remote -Unterstützung

Typisches Konstruktionsfenster (indikativ)

| Betriebstemperatur / Druck |

~ 60-90 ° C unter ~ 20-80 kPa (ABS), Produkt & BPE-abhängig |

| Temperaturlift (ΔT) |

~ 3-8 K in Calandria (kleiner Δt → höhere COP & Cleaner-Oberflächen) |

| Wärmetauscher |

Fallfilm für sauberere Futtermittel; Zwangskreisung für Verschmutzung/viskose oder kristallisierende Aufgaben |

| Elektrische Sek |

~ 8-20 kWh pro m³ verdampft (~ 0,03-0,08 kWh/gal), ortsabhängig |

| Materialien |

316L / 2205 / 904L / Ti / Hastelloy, wie durch Chlorid / Korrosion erforderlich |

* Bereiche sind typisch; Das endgültige Design hängt von Ihrer Futtermittelzusammensetzung, Ihrer BPE -Kurve, Ihrer Verschmutzung/Schaum -Tendenz, den Versorgungsunternehmen und den Produktspezifikationen ab.

Anwendungen

Unsere MVR -Lösungen passen sich an ein breites Satz anorganischer Mutterflüssigkeiten und Seitenströme an:

- Natriumsulfat / Glaubers Salzmutterlauge- Vorkonzentration und Recycling auf Kristallisatoren.

- Natriumchlorid / Vakuumsalzleitungen- Solekonzentration und Mutter-Flüssigkeitsreduzierung vor Zentrifugen und Trockner.

- Soda-Asche / Chlor-Alkali-Hochchlorid-Salzline mit Anti-Fouling-Erzwungen-Kreislauf-Konstruktionen.

- Phosphat / Fluorid-tragende Flüssigkeiten- Materielles Upgrade- und Kondensat -Polieroptionen.

- Kali- und gemischte Salzsysteme- Hybrid MVR+MEE -Integration und Kristallisatorkupplung.

- RO Reject / ZLD -Sole- Volumenminimierung und Wasserrückverwendung.

Häufig gestellte Fragen

F1: Wie verhindern Sie die Skalierung (z. B. Caso₄, Kieselsäure) innerhalb der Heizung?

Wir kombinierenZwangskreislaufgeschwindigkeiten, optimiert ΔT, Demister/Mitnahme und maßgeschneidert und maßgeschneidertCIP -Regime(Alkali/Säure). Für die Kristallisation trennen wir das Kristallwachstum eher in einem nachgeschalteten Kristallisator als in dem Hauptaustauscher.

F2: Warum MVR über Mee für die Reduzierung von Mutter-Flüssigkeiten wählen?

MVR recycelt seinen eigenen Dampf mit Strom, wodurch die Versorgungskosten in der Regel gesenkt und die Kesselbelastung verkleinert wird. Für sehr hohe BPE oder extreme Skalierung setzen wir oft a einHybrid mvr+meetrainieren, um SEC und Zuverlässigkeit auszugleichen.

F3: Welche Kondensatqualität können wir erwarten?

Für anorganische Systeme ist Destillat normalerweise niedrig und wiederverwendbar. Wo flüchtige Weise existieren, fügen wir Kondensatpolieren (Stripping, Kohlenstoff, Ionenaustausch) hinzu, um die Wiederverwendung/Entladungsspezifikationen zu erfüllen.

F4: Welche Informationen benötigen Sie für einen Vorschlag?

Futterströmung & Zusammensetzung, TDS- und BPE -Kurve, Zielkonzentration, Skalierung/Schaumtendenz, Versorgungsunternehmen (Stromtarif/Dampf/Kühlung), Fußabdruckgrenzen und gewünschte Rückzahlung. Wir werden eine SEC/TCO -Schätzung und eine vorläufige PFD zurückgeben.

Holen Sie sich ein maßgeschneidertes Design- und Energiemodell

Senden Sie uns Ihre Futteranalyse und Ziele, um a zu erhaltenEinseitige Sec/TCO-Modellund ein vorgeschlagenerMVR oder MVR+Mee RouteFür Ihr Mutter-Liquor-Reduktionsprojekt.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!